GH690高温合金

一、材料概述

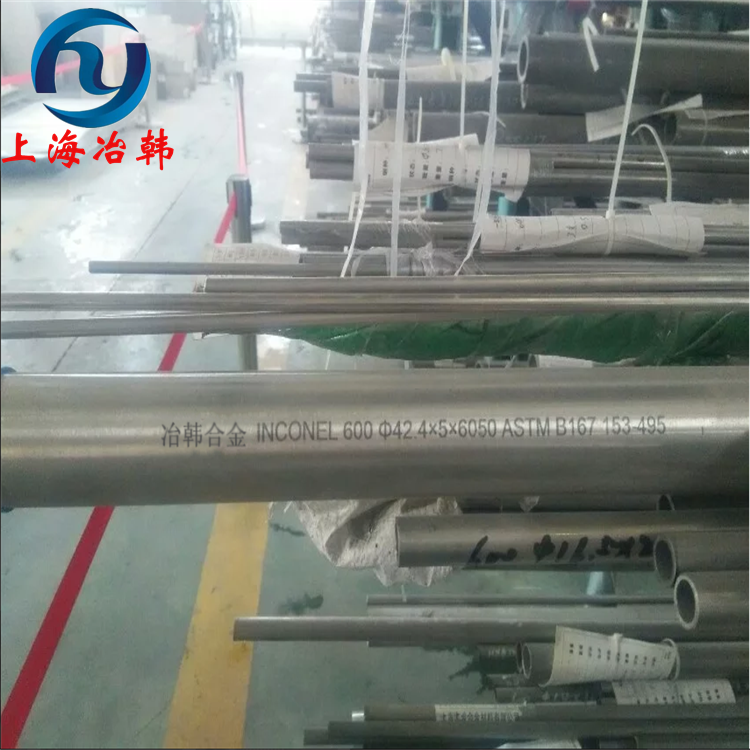

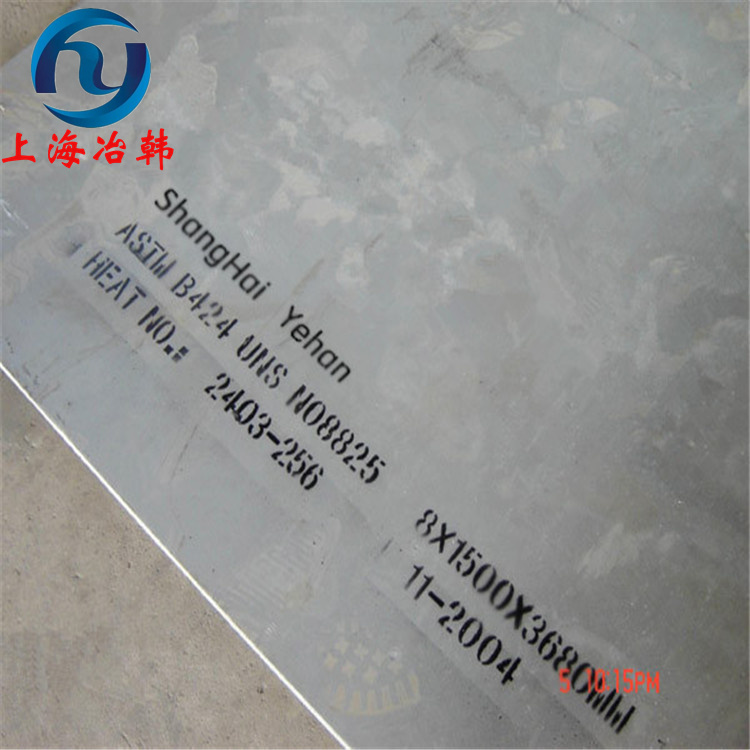

GH690是一种以镍为基体的高铬含量高温合金,其化学成分中铬(Cr)含量约30%,并添加钛(Ti)、铝(Al)等强化元素。该合金在高温下具有优异的抗应力腐蚀开裂能力,尤其适用于核电站蒸汽发生器传热管、航空航天发动机部件等严苛工况。相较于Inconel 600等传统镍基合金,GH690的抗氯离子应力腐蚀性能提升50%以上,且在600℃下仍保持≥500 MPa的高温强度,成为核电与能源装备升级的关键材料。

二、化学成分与冶金设计

1. 成分配比

GH690的化学成分设计以耐蚀性和高温稳定性为核心:

镍(Ni):≥58%——提供基体抗高温氧化能力。

铬(Cr):28%-31%——增强抗腐蚀性并形成致密氧化膜。

碳(C):≤0.05%——控制碳化物析出,减少晶界脆性风险。

微量元素:钛(0.3%-0.6%)、铝(0.2%-0.5%)——通过γ'相强化提升高温蠕变抗力。

2. 元素协同作用

Cr-Ti-Al组合:铬主导耐蚀性,钛与铝形成Ni3(Al,Ti)强化相,提升高温强度。

低碳控制:抑制晶界碳化物(如M23C6)析出,优化焊接与加工性能。

三、核心性能优势

1. 高温力学性能

抗拉强度:室温下≥760 MPa,600℃下≥500 MPa,适用于长期高温服役环境。

抗蠕变性:在700℃/200 MPa条件下稳态蠕变速率≤1×10⁻⁸/s,优于Inconel 690。

抗疲劳性:高周疲劳极限(107次循环)达350 MPa,适应核电设备周期性载荷。

2. 耐腐蚀特性

抗应力腐蚀:在含Cl⁻溶液中应力腐蚀阈值较Inconel 600提升60%,临界应力强度因子KISCC≥30 MPa·m¹/²。

抗氧化性:1000℃下氧化增重率≤2 mg/cm²·h,表面生成连续Cr2O3保护膜。

3. 热物理性能

热膨胀系数:12.5×10⁻⁶/℃(20-600℃),高温下尺寸稳定性优异。

热导率:14.5 W/(m·K)(600℃),保障传热效率与热应力分散。

四、热处理工艺优化

1. 固溶处理

温度控制:1090-1110℃/5分钟,实现碳化物溶解与晶粒细化,晶粒尺寸分布与Inconel 690成品管一致。

冷却方式:水冷或快速空冷,避免晶界粗化,晶粒长大激活能为265 kJ/mol。

2. 时效处理(TT处理)

两阶段时效:

第一阶段:715℃/10-15小时,析出细小半连续晶界碳化物(Cr23C6),抑制晶界贫铬区扩展。

第二阶段:750℃/5-15小时,优化碳化物分布,贫Cr区最低Cr浓度≥18%,优于国外同类产品。

3. 禁忌控制

避免在600-800℃长期停留,防止σ相析出导致韧性下降。

五、热加工与动态再结晶

1. 热变形行为

流变应力特性:在950-1200℃/0.001-10 s⁻¹条件下,流变应力随温度升高而降低,动态再结晶激活能为370.4 kJ/mol。

加工图优化:最佳热挤压参数为1100-1150℃/1.0-2.5 s⁻¹,功率耗散效率达0.34-0.39,避免950-1000℃/0.94-10 s⁻¹的不稳定区。

2. 动态再结晶机制

主导机制:原始晶界凸起形核的不连续动态再结晶(DDRX),辅以亚晶转动形成的连续动态再结晶(CDRX)。

晶粒尺寸调控:动态再结晶晶粒尺寸随应变速率增加而减小,随温度升高而增大。

六、氢脆与断裂韧性

1. 氢损伤机理

氢脆敏感性:氢富集于晶界碳化物与基体界面,形成空洞并引发沿晶断裂,氢含量每增加10 ppm,断裂韧性下降15%。

温度影响:室温下形变孪晶协调塑性变形,断裂韧性(JIC)≥200 kJ/m²;温度升至623K时,层错能增加导致韧性降至120 kJ/m²。

2. 防护策略

表面处理:渗氮或涂层技术(如Al-Cr涂层)减少氢渗透。

工艺优化:控制冶炼过程中氧含量≤20 ppm,减少TiN夹杂数量与尺寸。

七、典型应用领域

1. 核电装备

蒸汽发生器传热管:国产GH690管材晶界碳化物尺寸≤200 nm,较Inconel 690降低30%,寿命提升至40年。

反应堆压力容器:抗中子辐照肿胀性能优异,辐照后延伸率保持≥8%。

2. 航空航天

涡轮叶片:采用定向凝固工艺,高温持久强度(950℃/100 h)≥180 MPa。

燃烧室衬套:抗热震循环次数≥5000次,无裂纹扩展。

3. 石油化工

加氢反应器:在含H2S介质中腐蚀速率≤0.05 mm/a,较316L不锈钢提升10倍。

通过认证

通过认证