GH2036高温合金

合金概述

GH2036 合金以铁(Fe)为基体,添加了铬(Cr)、镍(Ni)、钼(Mo)、钒(V)等多种合金元素,通过沉淀硬化机制来提升材料的综合性能。其使用温度通常低于 650℃,在这一温度区间内,合金能够展现出良好的物理和力学性能,满足各类高温部件的服役要求。该合金成分相对简单,在保证性能的同时,一定程度上降低了生产成本,并且具备良好的组织稳定性,使其在工业生产中得到了较为广泛的应用 。

成分构成及作用

主要合金元素

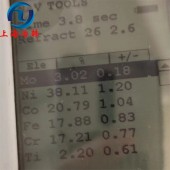

铬(Cr):含量在 11.50 - 13.00%。铬是一种极为重要的合金元素,它能够在合金表面形成一层致密的氧化膜(Cr₂O₃),这层氧化膜如同铠甲一般,有效阻止氧气向合金内部扩散,极大地提升了合金的抗氧化性能,使其在高温环境下能长时间稳定服役 。

镍(Ni):占比 7.00 - 9.00%。镍的加入对合金的晶体结构产生影响,促使其形成面心立方的奥氏体结构,这种结构赋予合金良好的韧性和抗热疲劳性能,确保合金在复杂热循环条件下依然能保持结构完整性,避免出现脆裂等问题 。

钼(Mo):含量为 1.10 - 1.40%。钼原子半径较大,溶入铁基体后产生强烈的固溶强化效果,增加了原子间的结合力,显著提高了合金的高温强度和抗蠕变性能,使得合金在承受高温载荷时,能有效抵抗变形 。

钒(V):含量在 1.25 - 1.55%。钒在合金中主要与碳结合形成碳化钒(VC)强化相。这些细小弥散分布的 VC 颗粒,如同纳米级的 “钉子”,阻碍位错运动,是合金沉淀硬化的关键因素,对提升合金的强度和硬度起着至关重要的作用 。

物理性能

密度与熔点

密度:GH2036 合金密度约为 7.85g/cm³,这一密度数值相较于一些镍基高温合金较低,在一些对重量有一定要求的应用场景中具有一定优势,例如航空发动机部分部件,在保证性能前提下,较轻的重量有助于提升发动机的推重比 。

熔点:其熔点范围在 1318 - 1346℃,较高的熔点使得合金能在高温环境下保持固态,维持结构完整性,满足如工业炉、燃气轮机等高温设备部件的使用要求 。

热膨胀系数

在室温至 1000℃的温度区间内,GH2036 合金的热膨胀系数约为 12.9×10⁻⁶/℃。相对较高的热膨胀系数意味着在温度变化较大的工况下,合金部件可能会因热胀冷缩产生较大的内应力。例如在航空发动机启动和停机过程中,温度急剧变化,若设计不当,可能导致部件变形甚至损坏。因此,在实际应用中,需要充分考虑热膨胀因素,进行合理的结构设计和材料匹配 。

力学性能

室温力学性能

抗拉强度:GH2036 合金室温下抗拉强度 σb≥850MPa,这意味着合金能承受较大的拉伸外力而不发生断裂,可用于制造承受较大拉力的结构件,如航空发动机中的承力环等部件 。

屈服强度:条件屈服强度 σ0.2 约为 600MPa,表明合金在受到外力作用时,开始产生明显塑性变形时所承受的应力大小。较高的屈服强度保证了合金部件在正常工作载荷下,能保持弹性状态,避免过早发生塑性变形而影响使用性能 。

伸长率与断面收缩率:伸长率 δ5≥15%,断面收缩率 ψ≥20%,这两个指标反映了合金的塑性。一定的塑性使得合金在加工过程中,如锻造、轧制等,能够通过塑性变形加工成各种复杂形状,同时在部件服役过程中,能吸收一定的能量,防止突然断裂,提高部件的可靠性 。

硬度:合金硬度(HB)对应的压痕直径为 3.45 - 3.65mm,较高的硬度使得合金具有良好的耐磨性,在一些有摩擦磨损工况的环境中,如发动机涡轮盘与叶片之间的配合部位,能有效抵抗磨损,延长部件使用寿命 。

工艺性能

热加工性能

GH2036 合金具有良好的热加工性能。热加工温度范围一般在 1050 - 1200℃,在此温度区间内,合金塑性较好,易于进行锻造、热轧等加工操作。在热加工过程中,通过控制变形量和变形速率,可以改善合金的组织结构,破碎粗大的铸态组织,使合金成分更加均匀,同时细化晶粒,提高合金综合性能。例如在锻造涡轮盘毛坯时,合适的热加工工艺能使合金内部的流线分布更加合理,提升部件的力学性能 。但热加工温度不宜过高或过低,温度过高可能导致晶粒粗大,降低合金性能;温度过低则会使合金塑性变差,加工难度增大,甚至产生裂纹等缺陷 。

冷加工性能

由于合金加工硬化速率较快,冷加工性能相对一般。对于复杂成型操作,如冷冲压、冷拉拔等,需要频繁进行中间退火处理,以消除加工硬化,恢复合金塑性,确保加工过程顺利进行。中间退火温度一般在 850 - 950℃,保温一定时间后空冷。通过合理的冷加工工艺,可将合金加工成各种高精度的零部件,如发动机的一些精密紧固件等 。但冷加工过程中需严格控制加工工艺参数,避免因加工应力过大导致部件变形或开裂 。

焊接性能

合金可采用多种焊接方法,如氩弧焊、电子束焊等。焊接时,需选用成分与合金匹配的焊丝或焊条,以保证焊缝的性能与母材相近。焊前需对焊件进行严格清理,去除表面油污、氧化皮等杂质,防止焊接过程中产生气孔、夹杂等缺陷。由于合金中碳含量相对较高,焊接过程中易产生热裂纹,因此需严格控制焊接热输入,采用合适的焊接工艺参数,如较小的焊接电流、较快的焊接速度等,并在焊后进行适当的热处理,如去应力退火等,消除焊接残余应力,提高焊接接头的质量和性能 。

切削加工性能

在 600 - 650℃温度区间内,合金具有良好的切削加工性能。由于合金硬度较高,在切削加工时,需选用合适的刀具材料,如硬质合金刀具,并合理选择切削参数,如切削速度、进给量和切削深度等。一般来说,较低的切削速度和较小的进给量有助于保证加工表面质量,减少刀具磨损。在实际加工过程中,还需使用切削液,起到冷却和润滑作用,进一步提高切削加工效率和加工精度,确保加工出符合要求的零部件 。

应用领域

航空航天领域

航空发动机:在航空发动机中,GH2036 合金主要用于制造涡轮盘。涡轮盘在发动机工作时,需承受高温燃气冲击产生的巨大离心力和热应力,同时还面临着高周疲劳载荷。合金良好的高温强度、抗蠕变性能以及一定的抗疲劳性能,能保证涡轮盘在复杂工况下长时间稳定运行。此外,该合金还可用于制造发动机的承力环、紧固件等部件,为发动机的可靠运行提供保障 。

航天飞行器:在航天飞行器的推进系统中,部分高温部件也可采用 GH2036 合金制造。例如,一些姿态控制发动机的燃烧室部件,在高温高压燃气环境下工作,合金的高温性能和良好的加工性能,使其能满足部件的设计和制造要求,确保航天飞行器在太空中能精确进行姿态调整 。

能源电力领域

燃气轮机:在燃气轮机中,该合金可用于制造涡轮叶片、燃烧室部件等。燃气轮机运行时,内部温度高、压力大,合金在 600 - 650℃良好的物理和力学性能,能使部件在高温燃气冲刷下保持结构稳定,抵抗热疲劳和蠕变变形,提高燃气轮机的热效率和运行可靠性 。

火电设备:在火力发电设备中,如汽轮机的一些高温部件,像增压涡轮叶片等,GH2036 合金也有应用。它能在高温蒸汽环境下保持良好性能,保障汽轮机稳定运行,提高发电效率 。

发展展望

尽管 GH2036 合金在现有应用领域已取得良好效果,但随着现代工业对材料性能要求的不断提高,该合金仍面临诸多挑战与发展机遇。一方面,需要进一步优化合金成分设计,通过添加微量合金元素或调整现有元素比例,在提高合金高温强度、抗氧化性能和抗疲劳性能的同时,改善其热膨胀系数等物理性能,以更好地适应极端工况和复杂环境。例如,研究新型强化相的形成机制,开发更高效的沉淀硬化体系,提升合金在更高温度下的性能。另一方面,在加工工艺上,需不断探索创新,结合先进的加工技术,如增材制造(3D 打印),实现复杂结构部件的近净成型,减少材料浪费和加工工序,同时进一步提高合金部件的性能一致性和可靠性。此外,随着对可持续发展的重视,未来还需关注合金生产过程中的节能减排,降低生产成本,提高资源利用率,使 GH2036 合金在更广泛的领域发挥更大作用,为现代工业的持续发展提供坚实的材料支撑 。

综上所述,GH2036(GH36)合金凭借其独特的成分设计,在物理性能、力学性能以及工艺性能等方面展现出诸多优势,在航空航天、能源电力等多个重要工业领域有着广泛应用。通过不断的研究与发展,该合金有望在未来满足更多更高性能的需求,持续推动相关行业的技术进步 。

通过认证

通过认证