GH652高温合金

GH652钢板固溶强化机制及工艺解析

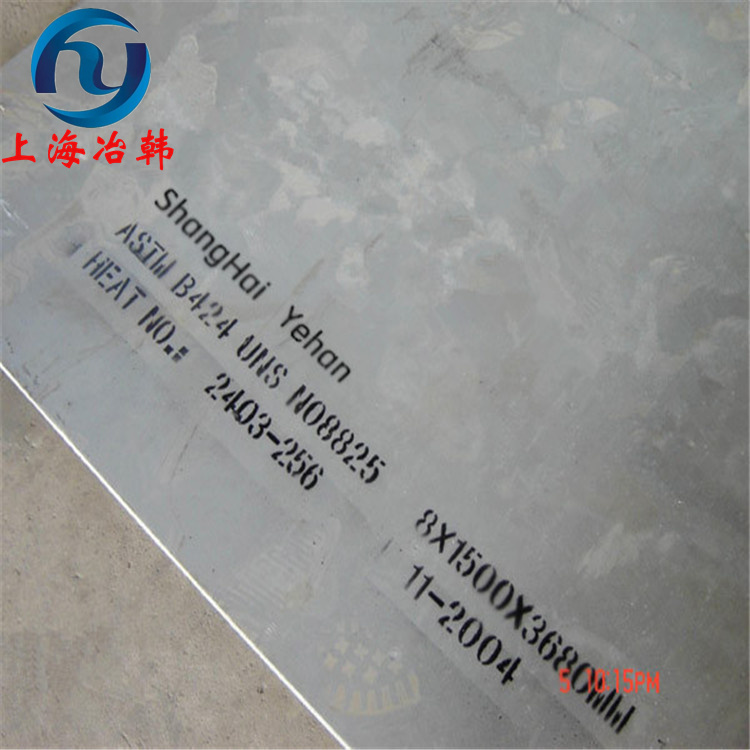

一、GH652钢板概述

GH652是一种镍基高温合金钢板,属于典型的固溶强化型材料,广泛应用于航空航天、能源装备及化工领域的高温承力部件。其设计目标是在高温(600-900℃)环境下保持优异的抗蠕变性、抗氧化性及持久强度。通过合理的合金化设计和热处理工艺,该材料在固溶强化机制下实现了基体组织的优化。

二、固溶强化的基本原理

固溶强化是通过向金属基体中溶解高浓度合金元素,引发晶格畸变,从而阻碍位错运动的强化方式。在GH652中:

主溶质元素:以镍为基体(含量>50%),添加Cr(15-20%)、Co(10-15%)、Mo(5-8%)等元素,通过原子半径差异(如Mo原子半径比Ni大12%)造成晶格畸变;

畸变能提升:溶质原子与基体的错配度可达3-5%,显著提高位错滑移阻力;

扩散抑制:W、Ta等高熔点元素的添加降低高温下原子扩散速率,维持强化效果。

三、GH652的固溶处理工艺

固溶温度控制:采用1120-1180℃区间保温,确保γ相(奥氏体基体)充分溶解碳化物及金属间化合物;

保温时间计算:板材厚度每增加25mm延长30分钟,保证溶质元素均匀扩散;

快速冷却要求:水冷速率需>200℃/s,抑制二次相析出,保留过饱和固溶体;

晶粒调控:通过动态再结晶控制晶粒度在ASTM 5-7级,平衡强度与韧性。

四、性能提升表征

经优化固溶处理后:

室温强度:抗拉强度提升至≥850MPa,屈服强度达620MPa;

高温性能:800℃/100h持久强度>180MPa,优于常规奥氏体钢40%;

耐蚀性改善:在含硫介质中腐蚀速率<0.05mm/a,归因于Cr₂O₃氧化膜的致密化。

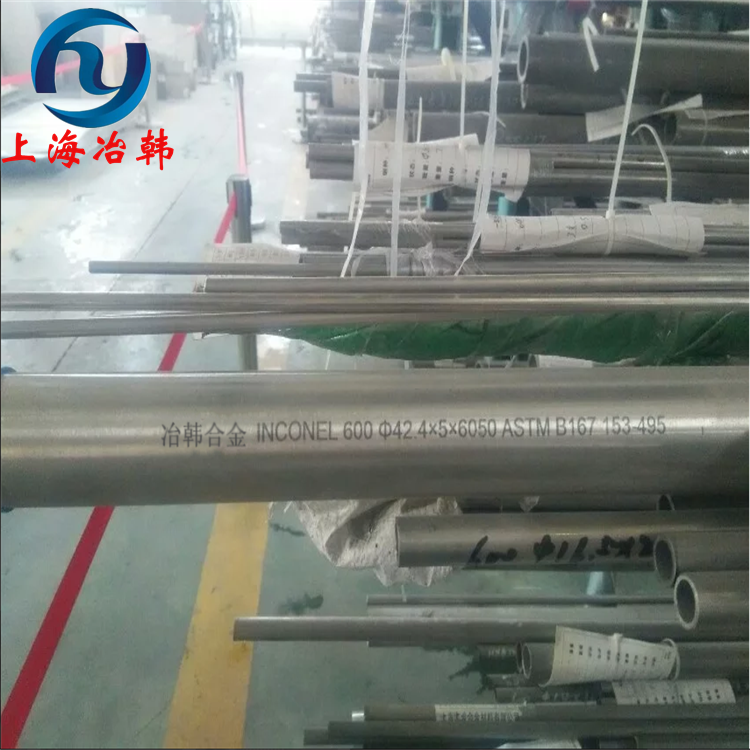

五、工程应用场景

航空发动机燃烧室:承受950℃燃气冲刷,服役寿命达8000小时;

核电蒸汽发生器传热管:在350℃/15MPa高压水环境中抗应力腐蚀;

石化裂解炉管:抵抗900℃下H₂S+CO₂混合介质的渗碳腐蚀。

六、技术发展趋势

当前研究聚焦于:

多元微合金化(如+0.1%Hf改善晶界强度);

形变热处理复合工艺开发;

基于相场模拟的固溶参数优化设计。

该材料的强化机理研究为新一代高温合金开发提供了重要理论支撑,其工艺优化对提升重大装备服役可靠性具有关键作用。

通过认证

通过认证