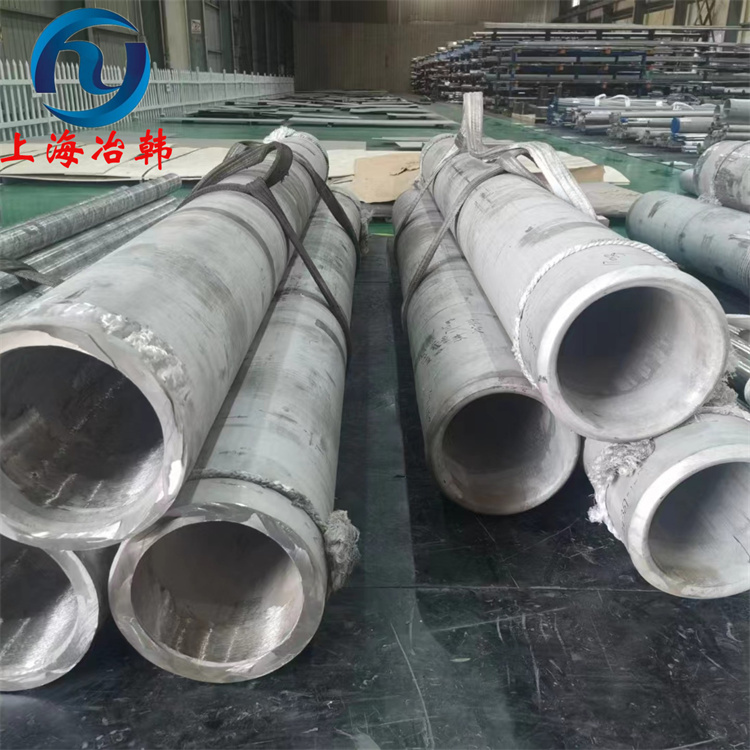

GH90高温合金

高温合金90无缝管百科解析

高温合金90无缝管(以下简称“GH90无缝管”)是一种以镍基或钴基为基体的高性能合金材料,专为极端高温、高压及腐蚀性环境设计,广泛应用于航空航天发动机、燃气轮机、核能设备及石油化工等领域。其核心优势在于优异的高温力学性能、抗氧化性及抗蠕变能力,是高端装备制造的关键材料之一。以下从成分、性能及生产技术三方面进行深度解析。

一、成分设计:多元合金协同强化

GH90无缝管的成分设计以镍(Ni)或钴(Co)为基体,通过添加多种合金元素实现复合强化效应:

主基体元素:

镍(Ni):占比通常超过50%,提供稳定的面心立方(FCC)结构,确保高温下的组织稳定性。

钴(Co):部分替代镍可进一步提升抗热腐蚀能力及高温强度。

固溶强化元素:

铬(Cr,15%-22%):形成致密Cr₂O₃氧化膜,提升抗氧化和抗硫化腐蚀能力。

钼(Mo)、钨(W):固溶于基体,抑制高温下晶界滑移,增强抗蠕变性。

沉淀强化元素:

铝(Al)、钛(Ti):与镍反应生成γ'相(Ni₃(Al,Ti)),作为主要强化相,显著提升高温强度。

铌(Nb)、钽(Ta):形成稳定碳化物(如MC型碳化物),细化晶粒并阻碍位错运动。

微量控制元素:

碳(C)、硼(B):优化晶界强度,但需严格控制含量(C≤0.08%,B≤0.01%)以避免脆化。

该成分体系通过固溶强化、沉淀强化及晶界强化协同作用,使材料在800℃以上仍能保持高强度。

二、核心性能:极端环境下的可靠性

高温力学性能:

在850℃下,抗拉强度≥650 MPa,屈服强度≥450 MPa,延伸率≥15%,优于传统不锈钢及铁基合金。

抗蠕变性能突出,在750℃/200 MPa条件下,稳态蠕变速率低于1×10⁻⁸ s⁻¹。

抗氧化与耐腐蚀性:

表面氧化膜在1000℃以下保持完整,氧化增重速率<0.1 g/(m²·h)。

在含硫、氯等腐蚀介质中,年腐蚀速率<0.1 mm,适用于炼油厂裂解装置。

疲劳性能:

高频疲劳极限(10⁷次循环)达300 MPa(600℃),适用于涡轮叶片等循环载荷部件。

热稳定性:

长期服役(>1000小时)后无有害相(如σ相、μ相)析出,避免脆性断裂风险。

三、生产技术:精密制造与严苛工艺控制

GH90无缝管的制造涉及冶金、热加工及后处理多环节协同,关键技术包括:

熔炼工艺:

采用真空感应熔炼(VIM)+电渣重熔(ESR)双联工艺,降低杂质(O、N含量≤50 ppm),确保成分均匀性。

部分高端产品需增加真空自耗炉(VAR)精炼,消除偏析缺陷。

热加工成型:

热挤压:将合金铸坯加热至1150-1200℃,通过玻璃润滑剂辅助挤压成管坯,变形量需>70%以细化晶粒。

冷轧/冷拔:结合多道次冷加工(中间退火温度950-1000℃),实现高精度尺寸控制(壁厚公差±0.1 mm)。

热处理工艺:

固溶处理:1150℃水淬,溶解γ'相并消除加工应力。

时效处理:720℃×8 h + 620℃×8 h阶梯时效,促使γ'相均匀析出,优化强度与韧性匹配。

质量检测:

无损检测:超声波探伤(UT)检测内部缺陷,涡流检测(ET)确保表面无裂纹。

理化分析:通过扫描电镜(SEM)观察析出相分布,电子探针(EPMA)验证成分偏析。

四、应用与未来趋势

GH90无缝管目前主要用于航空发动机燃烧室、燃气轮机叶片、核反应堆热交换管等场景。未来发展方向包括:

工艺升级:采用粉末冶金(PM)技术减少偏析,提升成品率;

智能化生产:结合大数据优化热加工参数,实现性能定制化;

新材料开发:通过添加稀土元素(如La、Ce)进一步改善抗氧化性,或探索增材制造(3D打印)直接成形技术。

结语

高温合金90无缝管的成分设计与生产工艺体现了现代材料科学的高端化与精细化,其性能突破直接推动了航空航天、能源等领域的科技进步。随着制备技术的迭代与新材料的开发,该类合金的应用边界将持续扩展。

通过认证

通过认证