镍合金:标准|合格

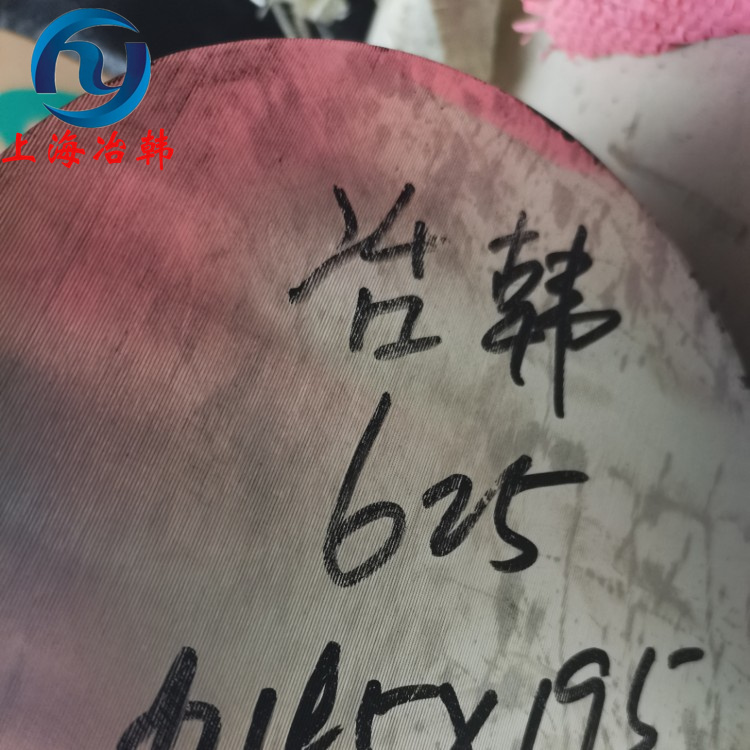

Inconel713C镍基合金

Inconel713C圆棒技术工艺百科解析

一、Inconel713C概述

Inconel713C是一种镍基高温合金,专为极端高温环境设计,广泛应用于航空航天、燃气轮机及能源领域的高温部件制造。其典型成分为镍(Ni)、铬(Cr)、钼(Mo)、铌(Nb)、铝(Al)和钛(Ti),通过固溶强化与γ'相(Ni₃(Al,Ti))沉淀强化机制实现优异的高温强度、抗氧化性及抗蠕变性能。

二、圆棒制备技术工艺流程

1. 原料熔炼与铸造

Inconel713C圆棒的制造始于高纯度原料的熔炼,通常采用真空感应熔炼(VIM)与电渣重熔(ESR)双联工艺。

真空感应熔炼:在惰性气体或真空环境中熔炼,减少杂质元素(如氧、硫)的混入,确保成分均匀性。

电渣重熔:进一步提纯金属液,消除非金属夹杂物,改善铸锭的微观组织致密性。

熔炼后通过离心铸造或定向凝固技术制备初始铸锭,以优化晶粒取向,减少缩孔缺陷。

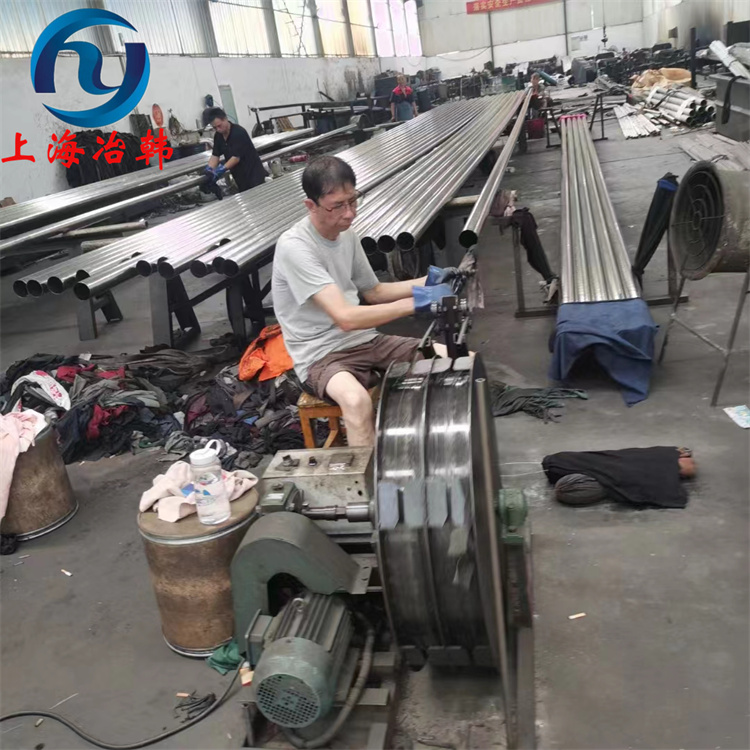

2. 热加工成型

铸锭需通过热加工(锻造/轧制)转化为圆棒,关键工艺参数包括温度、变形速率及道次变形量:

锻造:通常在1050-1150℃区间进行多道次镦粗与拔长,通过动态再结晶细化晶粒。需避免温度过低导致开裂或过高引发晶粒粗化。

轧制:采用热连轧工艺,逐步将坯料轧制至目标直径(如φ20-200mm),过程中需控制冷却速率以抑制有害相(如σ相)析出。

3. 热处理工艺

热加工后的圆棒需通过热处理调控组织性能:

固溶处理:在1180-1220℃保温后快速冷却(水淬或空冷),溶解残余析出相,形成过饱和固溶体。

时效处理:在800-900℃下保温8-12小时,促使γ'相均匀析出,提升高温强度与抗蠕变性。

三、工艺难点与质量控制

成分偏析控制

合金中高含量的Al、Ti易导致枝晶偏析,需通过熔炼工艺优化与均匀化退火(如1150℃保温24小时)改善。

晶粒尺寸调控

热加工过程中需精确控制变形量与温度,避免局部过热引发异常晶粒生长(AGG)。

缺陷检测

采用超声波探伤(UT)与渗透检测(PT)确保圆棒内部无裂纹、夹杂等缺陷,表面质量需符合ASTM B564标准。

四、材料性能与典型应用

核心性能优势

高温强度:750℃下抗拉强度≥650 MPa,持久寿命超1000小时(应力300 MPa)。

抗氧化性:表面形成致密Cr₂O₃氧化膜,可在900℃长期服役。

应用场景

航空发动机涡轮叶片、燃气轮机燃烧室部件、核反应堆热交换管等。

五、技术发展趋势

增材制造技术:通过激光选区熔化(SLM)直接成形复杂结构圆棒,减少材料损耗。

智能化工艺:结合大数据与机器学习优化热加工参数,提升成品率。

总结

Inconel713C圆棒的制造是材料科学与工程技术的结合体,其工艺核心在于成分精准控制、热加工参数优化及严格质量检测。未来随着新技术的应用,该材料的加工效率与性能边界有望进一步突破,为高端装备制造提供更强支撑。